Tiivistelmä: Tässä artikkelissa kuvataan lyhyesti silaanilla silloitetun polyeteenieristemateriaalin silloitusperiaate, luokittelu, koostumus, prosessi ja laitteet johtimille ja kaapeleille. Lisäksi esitellään luonnollisesti silloitetun polyeteenieristemateriaalin ominaisuuksia sovelluksissa ja käytössä sekä tekijöitä, jotka vaikuttavat materiaalin silloittumisolosuhteisiin.

Avainsanat: Silaanisilloitus; Luonnollinen silloitus; Polyeteeni; Eristys; Johdot ja kaapelit

Silaanilla silloitettua polyeteenikaapelimateriaalia käytetään nyt laajalti lanka- ja kaapeliteollisuudessa eristemateriaalina pienjännitekaapeleissa. Ristisilloitettujen lankojen ja kaapeleiden valmistuksessa käytettävä materiaali, sekä peroksidi- ja säteilysilloittaminen verrattuna tarvittaviin valmistuslaitteisiin, ovat yksinkertaisia, helppokäyttöisiä ja edullisia. Niistä on tullut johtava materiaali eristetyissä pienjännitekaapeleissa.

1. Silaanilla silloitettu kaapelimateriaalin silloitusperiaate

Silaanilla silloitetun polyeteenin valmistuksessa on kaksi pääprosessia: oksastus ja silloitus. Oksastusprosessissa polymeeri menettää tertiäärisen hiiliatominsa vetyatomin vapaan initiaattorin ja pyrolyysin vaikutuksesta vapaiksi radikaaleiksi, jotka reagoivat vinyylisilaanin –CH=CH2-ryhmän kanssa ja tuottavat oksastetun polymeerin, joka sisältää trioksisilyyliesteriryhmän. Silloitusprosessissa oksaspolymeeri hydrolysoituu ensin veden läsnä ollessa, jolloin muodostuu silanolia, ja –OH kondensoituu viereisen Si-OH-ryhmän kanssa muodostaen Si-O-Si-sidoksen, jolloin polymeerimakromolekyylit silloittuvat.

2. Silaanilla silloitettu kaapelimateriaali ja sen kaapelin valmistusmenetelmä

Kuten tiedätte, silaanilla ristisilloitettuja kaapeleita ja niiden kaapeleita voidaan valmistaa kaksi- ja yksivaiheisilla menetelmillä. Kaksivaiheisen ja yksivaiheisen menetelmän välinen ero on siinä, missä silaanin oksastusprosessi suoritetaan: kaksivaiheisessa menetelmässä kaapelimateriaalin valmistajan oksastusprosessi ja yksivaiheisessa menetelmässä kaapelinvalmistuslaitoksen oksastusprosessi. Suurimman markkinaosuuden omaava kaksivaiheinen silaanilla ristisilloitettu polyeteenieristemateriaali koostuu niin sanotuista A- ja B-materiaaleista, joissa A-materiaali on silaanilla oksastettu polyeteeni ja B-materiaali on katalyytin perusseos. Eristävä ydin ristisilloitettuu sitten lämpimässä vedessä tai höyryssä.

On olemassa toisenlainen kaksivaiheinen silaanilla silloitettu polyeteenieriste, jossa A-materiaali valmistetaan eri tavalla lisäämällä vinyylisilaania suoraan polyeteeniin synteesin aikana, jolloin saadaan polyeteeniä, jossa on silaanilla haaroittuneet ketjut.

Myös yksivaiheista menetelmää on kahdenlaisia. Perinteisessä yksivaiheisessa prosessissa erilaisia raaka-aineita kaavan mukaisesti annostellaan erityisellä tarkkuusannostelujärjestelmällä erityisesti suunniteltuun ekstruuderiin yhdessä vaiheessa kaapelieristeen ytimen varttamiseksi ja ekstrudoimiseksi. Tässä prosessissa ei tapahdu rakeistamista eikä kaapelimateriaalitehtaan osallistumista, vaan kaapelitehdas voi suorittaa sen yksin. Tämä yksivaiheinen silaanilla ristisilloitettu kaapelin tuotantolaitteisto ja -tekniikka tuodaan enimmäkseen ulkomailta ja on kallista.

Kaapelimateriaalien valmistajat valmistavat toisen tyyppistä yksivaiheista silaanilla silloitettua polyeteenieristysmateriaalia, jossa kaikki raaka-aineet sekoitetaan yhteen erityisellä menetelmällä, pakataan ja myydään. Ei ole A-materiaalia ja B-materiaalia, vaan kaapelitehdas voi olla suoraan ekstruuderissa suorittamassa vaiheen samanaikaisesti kaapelin eristysytimen varttamisen ja puristamisen kanssa. Tämän menetelmän ainutlaatuinen ominaisuus on, että kalliita erikoisekstruudereita ei tarvita, koska silaanin vartusprosessi voidaan suorittaa tavallisessa PVC-ekstruuderissa, ja kaksivaiheinen menetelmä poistaa tarpeen sekoittaa A- ja B-materiaaleja ennen puristamista.

3. Koostumus

Silaanilla silloitetun polyeteenikaapelimateriaalin koostumus koostuu yleensä perusmateriaalihartsista, initiaattorista, silaanista, antioksidantista, polymeroitumisen estäjästä, katalyytistä jne.

(1) Perushartsi on yleensä matalatiheyksistä polyeteeniä (LDPE), jonka sulaindeksi (MI) on 2, mutta viime aikoina synteettisen hartsiteknologian kehittyessä ja kustannuspaineiden myötä lineaarista matalatiheyksistä polyeteeniä (LLDPE) on myös käytetty tai osittain käytettynä tämän materiaalin perushartsina. Eri hartseilla on usein merkittävä vaikutus oksastukseen ja silloittumiseen niiden sisäisen makromolekyylirakenteen erojen vuoksi, joten koostumusta muokataan käyttämällä erilaisia perushartseja tai saman tyyppistä hartsia eri valmistajilta.

(2) Yleisesti käytetty initiaattori on di-isopropyyliperoksidi (DCP). Tärkeintä on ymmärtää ongelman määrä. Liian pieni määrä ei riitä aiheuttamaan silaanin oksastumista, ja liian suuri määrä aiheuttaa polyeteenin ristisilloittumista, mikä heikentää sen juoksevuutta. Puristetun eristysytimen pinta on karkea ja sitä on vaikea puristaa. Koska lisättävän initiaattorin määrä on hyvin pieni ja herkkä, on tärkeää levittää se tasaisesti, joten se lisätään yleensä yhdessä silaanin kanssa.

(3) Silaani on yleisesti käytetty vinyylityydyttymätön silaani, mukaan lukien vinyylitrimetoksisilaani (A2171) ja vinyylitrietoksisilaani (A2151). A2171:n nopean hydrolyysinopeuden vuoksi kannattaa valita useammin A2171. Samoin silaanin lisäämisessä on ongelmia, ja nykyiset kaapelimateriaalien valmistajat pyrkivät saavuttamaan sen alarajan kustannusten alentamiseksi, koska silaanit tuodaan maahan ja niiden hinta on korkea.

(4) Antioksidantin tarkoituksena on varmistaa polyeteenin prosessoinnin stabiilius ja kaapelin ikääntymisen esto. Silaanioksastusprosessissa lisätyllä antioksidantilla on rooli oksastusreaktion estämisessä. Siksi antioksidantin lisäämisessä on oltava varovainen oksastusprosessissa ja lisättävän määrän valinnassa on otettava huomioon DCP:n määrä. Kaksivaiheisessa silloitusprosessissa suurin osa antioksidantista voidaan lisätä katalyytin perusseokseen, mikä voi vähentää sen vaikutusta oksastusprosessiin. Yksivaiheisessa silloitusprosessissa antioksidantti on läsnä koko oksastusprosessissa, joten lajin ja määrän valinta on tärkeämpää. Yleisesti käytettyjä antioksidantteja ovat 1010, 168, 330 jne.

(5) Polymeroitumisen estäjä lisätään estämään joitakin oksastus- ja silloittumisprosessin sivureaktioita. Oksastusprosessissa silloittumisenestoaineen lisääminen voi tehokkaasti vähentää C2C-silloittumisen esiintymistä ja parantaa siten prosessoinnin juoksevuutta. Lisäksi oksastuksen lisäämistä samoissa olosuhteissa edeltää silaanin hydrolyysi polymeroitumisen estäjällä, mikä voi vähentää oksastetun polyeteenin hydrolyysiä ja parantaa oksastusmateriaalin pitkäaikaista stabiilisuutta.

(6) Katalyytit ovat usein organotinajohdannaisia (luonnollisia silloittuneita lukuun ottamatta), yleisin on dibutyylitinadilauraatti (DBDTL), jota yleensä lisätään masterbatsin muodossa. Kaksivaiheisessa prosessissa oksastus (A-materiaali) ja katalyytin masterbatch (B-materiaali) pakataan erikseen, ja A- ja B-materiaalit sekoitetaan keskenään ennen niiden lisäämistä ekstruuderiin A-materiaalin esisilloituksen estämiseksi. Yhden vaiheen silaanisilloituspolyeteenieristeiden tapauksessa pakkauksessa olevaa polyeteeniä ei ole vielä oksastettu, joten esisilloitusongelmaa ei ole, eikä katalyyttiä siksi tarvitse pakata erikseen.

Lisäksi markkinoilla on saatavilla silaaneja, jotka ovat yhdistelmä silaania, initiaattoria, antioksidanttia, joitakin voiteluaineita ja kuparintorjunta-aineita, ja niitä käytetään yleensä yksivaiheisissa silaanien ristisilloitusmenetelmissä kaapelitehtaissa.

Siksi silaanilla silloitetun polyeteenieristeen formulointi, jonka koostumusta ei pidetä kovin monimutkaisena ja joka on saatavilla asiaankuuluvissa tiedoissa, mutta asianmukaiset tuotantoformulaatiot, joihin tehdään joitakin muutoksia viimeistelyn saavuttamiseksi, edellyttäen täydellistä ymmärrystä komponenttien roolista formulaatiossa sekä niiden vaikutuksesta suorituskykyyn ja niiden keskinäisestä vaikutuksesta.

Monissa kaapelimateriaalien muodoissa silaanilla silloitettu kaapelimateriaali (joko kaksi- tai yksivaiheinen) katsotaan ainoaksi ekstruusiossa esiintyväksi kemialliseksi prosessiksi. Muissa muodoissa, kuten polyvinyylikloridi- (PVC) ja polyeteeni- (PE) kaapelimateriaalien muodoissa ekstruusiogranulaatioprosessi on fysikaalinen sekoitusprosessi. Vaikka kemiallinen ristisilloitus ja säteilytys ristisilloitettu kaapelimateriaali tapahtuisivatkin, ei kemiallista prosessia tapahdu, olipa kyseessä sitten ekstruusiogranulaatioprosessi tai ekstruusiojärjestelmäkaapeli. Siksi silaanilla silloitetun kaapelimateriaalin ja kaapelieristeen ekstruusiossa prosessinohjaus on tärkeämpää.

4. Kaksivaiheinen silaanilla silloitettu polyeteenieristeen tuotantoprosessi

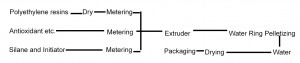

Kaksivaiheisen silaanilla silloitettua polyeteenieriste A -materiaalia voidaan lyhyesti havainnollistaa kuvassa 1.

Kuva 1 Kaksivaiheisen silaanilla silloitettua polyeteenieristemateriaalia A valmistetaan kaksivaiheisesti.

Joitakin keskeisiä kohtia kaksivaiheisen silaanilla silloitettujen polyeteenieristeiden tuotantoprosessissa:

(1) Kuivaus. Koska polyeteenihartsi sisältää pienen määrän vettä, korkeissa lämpötiloissa puristettaessa vesi reagoi nopeasti silyyliryhmien kanssa ja muodostaa ristisilloittumisen, mikä vähentää sulan juoksevuutta ja aiheuttaa esisilloittumisen. Valmis materiaali sisältää myös vettä vesijäähdytyksen jälkeen, mikä voi myös aiheuttaa esisilloittumisen, jos sitä ei poisteta, ja se on myös kuivattava. Kuivauksen laadun varmistamiseksi käytetään syväkuivausyksikköä.

(2) Annostus. Koska materiaalin formulaation tarkkuus on tärkeää, käytetään yleensä maahantuotua painohäviövaakaa. Polyeteenihartsi ja antioksidantti mitataan ja syötetään ekstruuderin syöttöaukon kautta, kun taas silaani ja initiaattori ruiskutetaan nestemäisen materiaalin pumpulla ekstruuderin toiseen tai kolmanteen sylinteriin.

(3) Ekstruusio-oksastus. Silaanin oksastusprosessi suoritetaan ekstruuderissa. Ekstruuderin prosessiasetusten, mukaan lukien lämpötilan, ruuviyhdistelmän, ruuvinopeuden ja syöttönopeuden, on noudatettava periaatetta, että ekstruuderin ensimmäisessä osassa oleva materiaali voi olla täysin sulaa ja sekoittua tasaisesti, kun peroksidin ennenaikaista hajoamista ei haluta, ja että ekstruuderin toisessa osassa oleva täysin tasainen materiaali on hajotettava täysin ja oksastusprosessi on saatettava päätökseen. Tyypilliset ekstruuderin osan lämpötilat (LDPE) on esitetty taulukossa 1.

Taulukko 1 Kaksivaiheisen ekstruuderin vyöhykkeiden lämpötilat

| Työskentelyalue | Vyöhyke 1 | Vyöhyke 2 | Vyöhyke 3 ① | Vyöhyke 4 | Vyöhyke 5 |

| Lämpötila P °C | 140 | 145 | 120 | 160 | 170 |

| Työskentelyalue | Vyöhyke 6 | Vyöhyke 7 | Vyöhyke 8 | Vyöhyke 9 | Suu stanssattu |

| Lämpötila °C | 180 | 190 | 195 | 205 | 195 |

①on kohta, johon silaani lisätään.

Ekstruuderin ruuvin nopeus määrää materiaalin viipymäajan ja sekoitusvaikutuksen ekstruuderissa. Jos viipymäaika on lyhyt, peroksidin hajoaminen on epätäydellistä; jos viipymäaika on liian pitkä, ekstrudoidun materiaalin viskositeetti kasvaa. Yleisesti ottaen rakeiden keskimääräinen viipymäaika ekstruuderissa tulisi pitää initiaattorin hajoamisen puoliintumisaikana 5–10 kertaa. Syöttönopeudella ei ole ainoastaan tietty vaikutus materiaalin viipymäaikaan, vaan myös materiaalin sekoittumiseen ja leikkaamiseen. Sopivan syöttönopeuden valinta on myös erittäin tärkeää.

(4) Pakkaus. Kaksivaiheisesti silaanilla silloitettu eristemateriaali on pakattava alumiini-muovi-komposiittipusseihin suoraan ilmaan kosteuden poistamiseksi.

5. Yksivaiheinen silaanilla silloitettu polyeteenieristemateriaalin valmistusprosessi

Yhden vaiheen silaanilla silloitettu polyeteenieristemateriaali on oksastusprosessinsa ansiosta kaapelitehtaalla suulakepuristettu kaapelieristeytimestä, joten kaapelieristeen suulakepuristuslämpötila on huomattavasti korkeampi kuin kaksivaiheisessa menetelmässä. Vaikka yhden vaiheen silaanilla silloitettu polyeteenieriste on täysin otettu huomioon initiaattorin ja silaanin nopeassa hajotus- ja materiaalin leikkausvoimassa, oksastusprosessin on taattava lämpötilan avulla. Yhden vaiheen silaanilla silloitettu polyeteenieriste on toistuvasti korostanut oikean suulakepuristuslämpötilan valinnan tärkeyttä. Yleisesti suositeltu suulakepuristuslämpötila on esitetty taulukossa 2.

Taulukko 2 Kunkin vyöhykkeen yksivaiheisen ekstruuderin lämpötila (yksikkö: ℃)

| Vyöhyke | Vyöhyke 1 | Vyöhyke 2 | Vyöhyke 3 | Vyöhyke 4 | Laippa | Pää |

| Lämpötila | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

Tämä on yksi yksivaiheisen silaanilla silloitettua polyeteeniä käyttävän prosessin heikkouksista, jota ei yleensä tarvita kaapeleita pursotettaessa kahdessa vaiheessa.

6. Tuotantolaitteet

Tuotantolaitteet ovat tärkeä prosessinohjauksen tae. Silaanilla ristisilloitettujen kaapeleiden tuotanto vaatii erittäin korkeaa prosessinohjauksen tarkkuutta, joten tuotantolaitteiden valinta on erityisen tärkeää.

Kaksivaiheisen silaanilla silloitettua polyeteenieristysmateriaalia valmistetaan tällä hetkellä kotimaisista isotrooppisista rinnakkaisista kaksiruuvisista ekstruudereista, joissa on maahantuotu painoton punnitus. Tällaiset laitteet voivat täyttää prosessinohjauksen tarkkuuden vaatimukset. Kaksiruuvisen ekstruuderin pituuden ja halkaisijan valinta varmistaa materiaalin viipymäajan ja maahantuotujen painottomien punnitusmenetelmien avulla varmistetaan ainesosien tarkkuus. Tietenkin laitteiden moniin yksityiskohtiin on kiinnitettävä täysi huomio.

Kuten aiemmin mainittiin, kaapelitehtaan yksivaiheiset silaanilla silloitettujen kaapelien tuotantolaitteet ovat tuontituotteita ja kalliita. Kotimaisilla laitevalmistajilla ei ole vastaavia tuotantolaitteita. Syynä tähän on laitevalmistajien ja kaavojen ja prosessien tutkijoiden välisen yhteistyön puute.

7.Silaani luonnollinen ristisilloitettu polyeteenieristemateriaali

Viime vuosina kehitetty silaanista valmistettu luonnollinen ristisilloitettu polyeteenieristemateriaali voidaan ristisilloittaa luonnollisissa olosuhteissa muutamassa päivässä ilman höyryä tai lämmintä vettä. Perinteiseen silaanista tehtyyn ristisilloitusmenetelmään verrattuna tämä materiaali voi lyhentää kaapelivalmistajien tuotantoprosessia, mikä alentaa entisestään tuotantokustannuksia ja lisää tuotannon tehokkuutta. Silaanista valmistettu luonnollisesti ristisilloitettu polyeteenieriste on yhä tunnustetumpi ja sitä käytetään yhä enemmän kaapelivalmistajien keskuudessa.

Viime vuosina kotimainen silaanilla valmistettu luonnollinen ristisilloitettu polyeteenieriste on kypsynyt ja sitä on tuotettu suuria määriä, ja sillä on tiettyjä hintaetuja tuontimateriaaleihin verrattuna.

7. 1 Silaanilla luonnollisesti silloitettujen polyeteenieristeiden formulointi-ideoita

Silaanista valmistetuilla luonnollisilla ristisilloituspolyeteenieristeillä on kaksivaiheinen prosessi, jossa sama koostumus koostuu perushartsista, initiaattorista, silaanista, antioksidantista, polymeroitumisen estäjästä ja katalyytistä. Silaanista valmistetuilla luonnollisilla ristisilloituspolyeteenieristeillä on koostumus, joka perustuu A-materiaalin silaanin oksastusnopeuden lisäämiseen ja tehokkaamman katalyytin valintaan kuin silaanilla lämpimässä vedessä ristisilloitettu polyeteenieriste. A-materiaalien, joilla on korkeampi silaanin oksastusnopeus, käyttö yhdessä tehokkaamman katalyytin kanssa mahdollistaa silaanista silloitettu polyeteenieriste nopeasti ristisilloituksen myös matalissa lämpötiloissa ja riittämättömässä kosteudessa.

Maahantuotujen silaanilla luonnollisesti silloitettujen polyeteenieristeiden A-materiaalit syntetisoidaan kopolymeroinnilla, jossa silaanipitoisuutta voidaan kontrolloida korkealla tasolla, kun taas A-materiaalien, joilla on korkea oksastusnopeus, tuotanto silaanin oksastamalla on vaikeaa. Reseptissä käytettävää perushartsia, initiaattoria ja silaania tulisi vaihdella ja säätää lajikkeen ja lisäysten suhteen.

Resistin valinta ja sen annostuksen säätö ovat myös ratkaisevan tärkeitä, koska silaanin oksastusnopeuden kasvu johtaa väistämättä useampiin CC-silloitussivureaktioihin. A-materiaalin prosessointifluidisuuden ja pinnanlaadun parantamiseksi myöhempää kaapelin ekstruusiota varten tarvitaan sopiva määrä polymeroitumisen estäjättöä CC-silloituksen ja sitä edeltävän esisilloituksen tehokkaaksi estämiseksi.

Lisäksi katalyyteillä on tärkeä rooli silloittumisnopeuden lisäämisessä, ja ne tulisi valita tehokkaiksi katalyyteiksi, jotka sisältävät siirtymämetalleja sisältämättömiä alkuaineita.

7. 2 Silaanilla luonnollisesti silloittuneiden polyeteenieristeiden silloittumisaika

Luonnollisesta silaanista tehdyn ristisilloitetun polyeteenin eristeen ristisilloittumiseen tarvittava aika riippuu eristyskerroksen lämpötilasta, kosteudesta ja paksuudesta. Mitä korkeampi lämpötila ja kosteus, sitä ohuempi eristyskerros, sitä lyhyempi on ristisilloittumiseen tarvittava aika ja päinvastoin pidempi. Koska lämpötila ja kosteus vaihtelevat alueittain ja vuodenajoittain, jopa samassa paikassa ja samaan aikaan lämpötila ja kosteus ovat tänään ja huomenna erilaiset. Siksi materiaalia käytettäessä käyttäjän tulee määrittää ristisilloittumisaika paikallisen ja vallitsevan lämpötilan ja kosteuden sekä kaapelin spesifikaation ja eristyskerroksen paksuuden mukaan.

Julkaisun aika: 13. elokuuta 2022